L'entreprise familiale Stolle, dirigée par la quatrième génération, est spécialisée dans les marbres et taques de bridage et fabrique des pièces de fonderie pesant jusqu'à 25 tonnes pour la construction de machines-outils, la technique de mesure et la construction de bancs d'essai. Les pièces brutes de fonderie, toutes différentes les unes des autres, sont formées et coulées dans des fosses de moulage dans la fonderie de l'entreprise. Après le basculement et l'ébavurage, des résidus de sable de moulage, des minéralisations et autres adhérences de fonderie se trouvent sur les pièces moulées basculées et doivent être éliminés. Depuis 1988, Stolle utilise pour cela une installation de grenaillage à rouleaux. Sans le processus de grenaillage, un traitement ultérieur ne serait guère possible en raison de l'usure importante des outils.

La grenailleuse, vieille de presque 35 ans, commençait cependant à atteindre ses limites et ne pouvait plus répondre aux exigences de qualité actuelles. Un rétrofit n'étant pas une option, Stolle a investi fin 2021 dans une nouvelle grenailleuse à convoyeur à rouleaux d'Agtos. "Lorsqu'une installation a plus de 30 ans, un retrofit ne peut généralement pas faire grand-chose. Nous aurions certes eu notre installation comme neuve, mais à un prix très élevé. De plus, l'exigence de qualité est tout simplement différente aujourd'hui qu'il y a 30 ans", explique le directeur Martin Stolle.

Vitesse de processus nettement accrue

Outre une qualité supérieure, l'installation devait également améliorer le déroulement du processus et réduire le temps de travail et les coûts énergétiques. "Alors que l'ancienne installation nécessitait deux à quatre opérations de grenaillage par pièce, une seule suffit désormais. Cela réduit également notre consommation d'électricité", poursuit Stolle. "C'est surtout le triplement du nombre de turbines qui rend cela possible", ajoute le chef de production de la fonderie Florian Lorenz. Un autre facteur de gain de temps est le nettoyage automatique des surfaces des pièces après le processus de grenaillage à l'aide de dispositifs de brossage et de soufflage appropriés. Dans l'ancienne installation, ces étapes devaient encore être effectuées manuellement et impliquaient un travail physique difficile.

Traitement entièrement automatique

La nouvelle installation est ce que l'on appelle une installation tout-en-un avec un système de filtrage intégré, qui se trouve sur la machine pour économiser de la place. Pour le processus de sablage, les pièces de fonte sont placées sur le train de rouleaux d'entrée et le processus est lancé par simple pression sur un bouton. Après le démarrage du train de rouleaux, les pièces activent la barrière lumineuse située devant le sas d'entrée pour l'alimentation automatique en agent de sablage. Cela permet de s'assurer que le sablage n'a lieu que lorsque les pièces se trouvent dans la zone de sablage. La cellule photoélectrique sert également à régler le décolmatage à la bonne hauteur : En fonction de l'épaisseur des pièces à grenailler, la brosse s'oriente en conséquence afin d'éviter une usure trop rapide de la brosse.

Pour assurer l'étanchéité, le sas d'entrée est équipé de rideaux en caoutchouc résistants à l'usure. L'étanchéité par le bas est assurée par des joints en caoutchouc.

Données techniques de la grenailleuse

- Tâche de sablage: dessablage

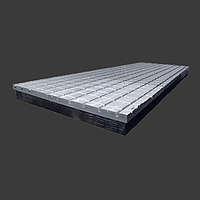

- Désignation des pièces: Tables de banc de machine

- Qualité du nettoyage: Dessablage

- Capacité: > 20 pièces en 8 h

- Matériau de la pièce: fonte grise

- Température de la pièce: < 60°C

- Vitesse de passage: - 0,5 m/min.

- Dimensions maximales des pièces (LxlxH):8000 x 3200x 1000 mm

- Largeur de passage: 3200 mm

- Hauteur de passage: 1000 mm

- Répartition des rôles: 800 mm

- Niveau de pression acoustique avec insonorisation: env. 85 dB(A)

Caractéristiques de la turbine installée

- Quantité: 12 pièces

- Diamètre: 350 mm

- Type: 3.6

- Nombre de pelles: 6 pièces

- Puissance d'entraînement par turbine: 11,0 kW

Caractéristiques du système de filtration installé

- Type: 2 x Agtos PF 4b-32-NO-05-AB

- Débit volumétrique: 24.000 m3/h

- Surface de filtration: 256 m'

- Teneur résiduelle en poussière avec post-filtre: s 0,15 mg/Nm'

Le sablage est effectué avec un agent de sablage en acier moulé d'une granulométrie de 1,25 à 2,00 mm, qui est maintenu en circulation et nettoyé pour une utilisation continue. L'agent de sablage nettoyé est acheminé de manière entièrement automatique de la trémie d'agent de sablage vers les turbines à haut rendement via le dispositif de dosage de l'agent de sablage. Les sous-grains sont recyclables en tant que déchets.

La géométrie des pièces implique la présence de grandes quantités de sable de moulage dans l'abrasif pendant le processus de sablage. C'est pourquoi une solution a été mise en place pour que certaines parties de l'abrasif passent plusieurs fois dans le circuit pendant et après le processus de sablage, afin qu'il soit nettoyé de manière optimale. Cette mesure a permis de renoncer à un tri magnétique/au vent, habituellement utilisé dans le secteur de la fonderie, et d'éviter des coûts d'investissement.

Trois à cinq pièces par jour

Actuellement, trois à cinq pièces sont grenaillées par jour sur la grenailleuse. Une opération de grenaillage dure environ 20 à 25 minutes, selon la taille de la pièce à traiter. Les mesures de maintenance nécessaires sont affichées à temps sur l'écran de la machine. En cas de panne, une télémaintenance directe par Agtos est également possible.

L'entreprise Stolle et Agtos se réjouissent toutes deux de la réussite de ce projet. "Nous sommes très satisfaits des conseils, du travail sur le projet et du suivi après le début de la production par Agtos. Le montage de l'installation s'est déroulé sans problème, conformément au plan du projet, de sorte que l'installation a été mise en service dans les délais, en décembre 2022", rapporte Lorenz. Pour Agtos elle-même, l'installation était une particularité : "Normalement, les pièces de fonte sont transportées en suspension dans les fonderies. Pour ne pas interrompre le flux, on utilise donc généralement des installations de sablage à voie suspendue. C'est la première fois que nous concevons une grenailleuse à convoyeur à rouleaux pour une fonderie. Mais comme nous nous considérons comme des constructeurs de machines spéciales, nous avons volontiers relevé ce défi", explique Ulf Kapitza d'Agtos.